Dobór silnika elektrycznego

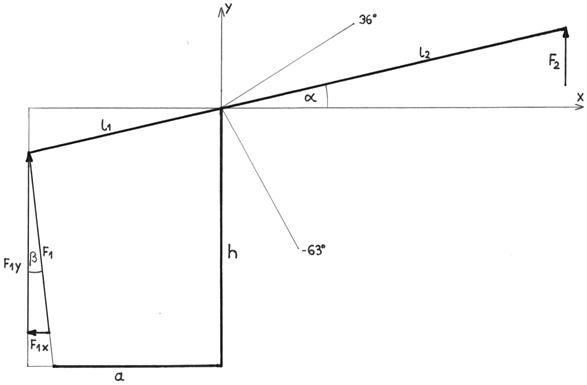

Podczas pierwszej fazy projektowania odnóża należało powiązać, przynajmniej luźnymi zależnościami takie zmienne jak: długości ramion odnóża, skok gwintu przekładni śrubowej, przełożenie przekładni pasowej, masę całej konstrukcji, straty mechaniczne, itp. Po dokładnej analizie możliwych rozwiązań, dostępnych materiałów i technologii wytwarzania powstały pierwsze rzeczywiste modele. Następnie po przeprowadzeniu wielu prób powstała konstrukcja, której uproszczony schemat przedstawiono na rys.3 i rys.4.

Rys.3. Uproszczony schemat mechanizmu dźwignicowego odnóża

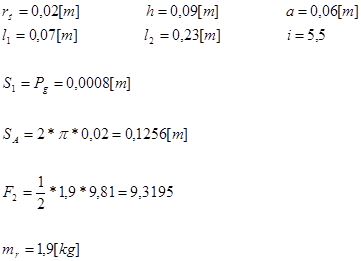

Gdzie β jest kątem pomiędzy osią siłownika a osią y, F1 jest siłą wywoływaną przez siłownik, F2 to reakcja podłoża, wartości: h,a,l1, l2 są wymiarami odzwierciedlającymi rzeczywisty obiekt, a wartości -63˚ i 36˚ wyznaczają zakres ruchu odnóża

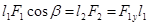

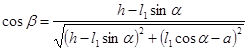

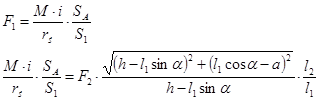

Wyznaczenie siły F1 sprowadza się do rozwiązania równania opartego na równości momentów wywołanych przez tę siłę i siłę F2:

Z rys.3 wyznaczamy cosβ:

Znając maksymalną wartość siły F2 , która wynosi:

gdzie mr jest masą całej maszyny kroczącej, a współczynnik 0,5 jest wartością określającą jaka maksymalna część całkowitej masy robota może (podczas normalnej pracy) obciążyć pojedyncze odnóże.

Możemy teraz wyznaczyć wartość siły F1:

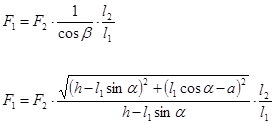

Znając już wartość siły F1, możemy opierając się na rys.4 wyznaczyć minimalny moment jaki musi rozwijać silnik.

Rys.4, Uproszczony schemat mechanizmu siłownika

Jak wiadomo, podczas pełnego obrotu koła pasowego śruby, punkt A przebywa drogę SA równą:

gdzie rś jest promieniem koła pasowego śruby.

W tym samym czasie nakrętka przebywa wzdłuż osi x drogę S1 równą skokowi gwintu Pg.

Zakładając równość pracy wykonanej przez punkt A przebywający drogę SA pod wpływem działania siły FA oraz pracy wykonanej przez nakrętkę przebywającą drogę S1 pod wpływem działania siły F1 otrzymujemy wzór:

Wiadomo również, że moment MA powstały na kole pasowym śruby równy jest:

gdzie: M jest momentem rozwijanym przez silnik, a „i” jest przełożeniem przekładni pasowej.

Do powyższego wzoru, podstawiając:

Wyprowadzamy wzór na siłę FA:

Szukając zależności pomiędzy siłą F2 ,a momentem silnika M, przyrównując otrzymane równania, dochodzimy do następujących wzorów:

Ostatecznie więc, szukana zależność momentu silnika M w funkcji siły F2 przyjmuje postać:

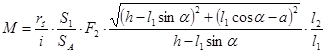

Podstawiając wartości liczbowe:

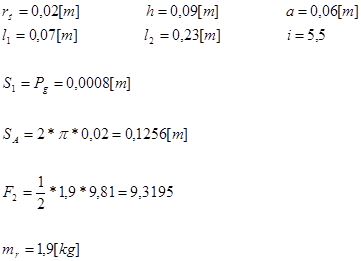

otrzymujemy wykres:

Rys.5. Zależność określająca wartość momentu użytecznego silnika potrzebnego do zrównoważenia siły F2 w funkcji kąta wychylenia odnóża α.

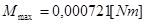

Jak widać na rys.5, uzyskaliśmy zależność M=f(α). W celu dobrania silnika należy wyznaczyć maksymalną wartość momentu silnika Mmax dla przedziału kąta α (-63˚ , 36˚). Odczytując z wykresu:

W obliczeniach pominęliśmy straty, które w tego typu konstrukcjach (dużo przekładni, małe wymiary) osiągają znaczące wartości, a dodatkowo są silnie zależne od siły obciążającej. W praktyce zastosowano silnik o Mn=0,0034 [Nm], który posiada moment użyteczny aż 4,7 razy większy niż moment Mmax potrzebny do poruszania maszyną kroczącą (bez uwzględnienia strat). Jak wykazały próby z obciążonym odnóżem, w układzie występują straty powodujące niekiedy pracę silnika przy jego znamionowym lub nawet większym od znamionowego momencie. Przyczyną tego są głównie straty mechaniczne siłownika. Problem ten wyeliminować można stosując większe przełożenie przekładni lub poprzez zastosowanie śruby o mniejszym skoku (tracimy na prędkości) lub poprzez zastosowanie mocniejszego silnika (dużo większa cena). Uwzględniając wszystkie aspekty tego problemu, stwierdzono, że kosztem krótszej żywotności silnika, najlepszym rozwiązaniem będzie pozostawienie pierwotnej konfiguracji poszczególnych parametrów odnóża.

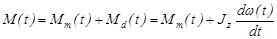

Jak wiadomo, moment elektromagnetyczny jest sumą momentu statycznego Mm oraz dynamicznego Md.

Podstawiając wartości liczbowe:

Jednak w naszych obliczeniach pominięto moment dynamiczny silnika. Powodem tego jest mały zastępczy moment bezwładności układu sprowadzony na wał silnika. Czyli udział momentu dynamicznego w tego typie konstrukcji maszyny kroczącej w jest pomijalnie mały. Jedyny czynnik zależny od moment bezwładności, a mogący mieć wpływ na poprawną pracę całego układu pojawia się podczas odłączenia silnika. Wtedy to zgromadzona w wirującej masie energia, powoduje lekkie przemieszczenie się odnóża ponad założoną wartość.

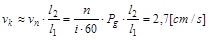

Przy doborze silnika należy również uwzględnić jego prędkość obrotową. Podczas projektowania maszyny kroczącej, wyznaczono prędkość maksymalną i minimalną z jaką może poruszać się odnóże (1..10 cm/s). Następnie podczas przeprowadzanego powyżej doboru silnika, sprawdzano czy przyjęte parametry mechanizmu odnóża, wymuszają prędkość mieszczącą się w przyjętym przedziale. Dla tak dobranych parametrów, prędkość odnóża względem podłoża dla kąta α=0˚ jest w przybliżeniu równa:

gdzie: vn jest prędkością nakrętki, a „n” jest prędkością obrotową silnika [obr/min].

Jak widać, prędkość ta mieści się w założonym przedziale, a przeprowadzanie dokładniejszych obliczeń prędkości jest zbyteczne.

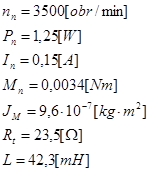

Po przeprowadzonej analizie dobieram silnik typu MDH2B prądu stałego, wzbudzany magnesami trwałymi o następujących parametrach :

Trzeba tu zaznaczyć, że podane parametry uzyskano na podstawie prób przeprowadzonych w dalszej części artykułu.

Uogólniając temat doboru silnika, problem ten można rozwiązać na dwa sposoby:

- dokładny. Jest to dokładne wyznaczenie wszelkich strat występujących w silniku, w przekładniach (śrubowej, pasowej oraz dźwignicowej), na łączeniach elementów ruchomych. Wiąże się to również z uwzględnieniem niedokładności wykonania poszczególnych odnóży, ich siłowników, rozrzutu parametrów wzmacniacza mocy i zasilacza. Następstwem tego jest przeprowadzenie ogromnej ilości obliczeń, które być może przyniosą pożądany efekt, ale spowodują znaczne wydłużenie się czasu poświęconego doborowi silnika.

- praktyczny Oparty bardziej niż poprzedni na doświadczeniu projektanta, pomijający dokładną analizę strat, ale uwzględniający je podczas testowania rzeczywistych modeli oraz wykorzystujący tylko podstawowe charakterystyki silnika, powoduje, że sposób ten jest prostszy i zajmuje mniej czasu, ale nie nadaje się do zbytnio do konstruowania zaawansowanych urządzeń.

- Wersja do wydruku

- Zaloguj się, by odpowiadać