FL-eGril-1

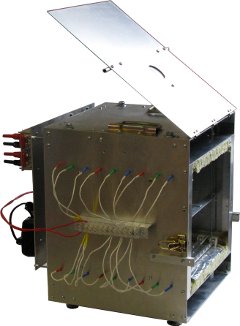

Projekt prototypu pieca grzewczego pracującego w temperaturze do 320 stopni Celsjusza. Podstawowym celem projektu było dostarczenie systemu umożliwiającego montaż elektroniki precyzyjnej opartej o technologię BGA. Drugim równie ważnym zadaniem pieca jest pomiar parametrów układów elektronicznych wymagających testów wysoko temperaturowych. Ogólny widok konstrukcji przedstawiono na rysunku 1.

Wydajność pieca umożliwia rozgrzanie wnętrza do temperatury 400 stopni (i znacznie więcej). Aby jednak ograniczyć zużycie materiałów temperaturę tą ograniczono do 320 stopni, która to temperatura z powodzeniem sprawdza się nawet w lutowaniu bezołowiowym. W przypadku pomiarów układów elektronicznych bardzo rzadko wymagane są charakterystyki pracy systemów powyżej 125 stopni Celsjusza.

Dynamika pieca dobrana została w sposób następujący. Nagrzewanie pieca odbywa się w sposób w pełni kontrolowany za pomocą elektronicznie sterowanych elementów grzejnych. Maksymalny przyrost temperatury to około 30 stopni/sekundę. Chłodzenie pieca odbywa się poprzez naturalna utratę ciepła dobraną do wartości największego gradientu wymaganego przy lutowaniu cynowym.

Budowa urządzenia – część mechaniczna zewnętrzna

Część mechaniczna stanowi aluminiowa konstrukcja zabezpieczona miejscami przed przegrzaniem za pomocą odpornej na wysokie temperatury wełny. Element grzejny to 18 sztuk 10-calowych żarników halogenowych w obudowie J-254 o mocy 1500W każdy. Wprawdzie pełna moc pieca to 27kW jednak sześć szeregowo podpiętych sekcji ustala moc znamionową pieca na 3000W.

Widok pieca przedstawiono na rysunkach:

Na rysunku 2 widoczne jest urządzenie z opuszczona klapą przednią. Wgląd do wnętrza pracującego pieca odbywa się za pomocą wziernika znajdującego się na klapie urządzenia. Na bocznej ścianie widoczne są przewody zasilające elementy grzejne. Ich otulinę wykonano z silikonu, dodatkowo zabezpieczono je dwoma warstwami termoizolacyjnymi, a przewody znajdujące się wewnątrz pieca odizolowane termicznie od aluminiowej obudowy wełną mineralną. Pomimo takiego zabezpieczenia należy jednak uczciwie przyznać, że w prototypie pominięto kwestie zapewnienia właściwej klasy bezpieczeństwa dla urządzeń tego typu. Ten etap zrealizowany zostanie dopiero w fazie uproduktowienia pieca grzewczego.

Na rysunku 3 widoczny jest kontroler sterujący modułem tyrystorów. Jest to okrojona wersja ISC32sx. Moduł mocy to dwa podmoduły (radiatory) na których umieszczono w zależności od radiatora:

- górny radiator zawiera mostek prostowniczy

- dolny radiator zawiera 8 tyrystorów wraz ze sterowaniem optotriakowym

Moduł mocy wyposażono w aktywne chłodzenie w postaci dwóch wentylatorów, po jednym dla każdego z radiatorów. Pomiar temperatury realizowany jest za pomocą dwóch niezależnych torów opartych o termopary typu K. Na Rysunku 3 termopary wprowadzone są do wnętrza pieca za pomocą mosiężnych rurek.

Budowa urządzenia – część mechaniczna wewnętrzna

Wnętrzne pieca to przede wszystkim elementy grzewcze oraz stelaż mocujący.

Na rysunku 4 przedstawiono wnętrze komory grzewczej gdzie widocznych jest 9 dolnych halogenów. Ponadto widać system prowadnic umożliwiających położenie lutowanego PCB lub zamocowanie badanego temperaturowo układu. Z góry i dołu PCB widoczne są również rurki którymi prowadzone są do komory pieca termopary odpowiedzialne za pomiar temperatury. Moduł wyrównujący temperaturę wewnątrz komory wraz z mechanizmem eliminującym problem nierównomiernego nagrzewania w funkcji współczynnika pochłaniania światła zostały usunięte.

Podobnie jak na rysunku 4, w tym przypadku widoczne są elementy grzejne, stelaż mocujący PCB oraz jedną z rurek z termoparą odpowiedzialną za pomiar temperatury poniżej PCB lub poniżej badanego układu.

Część elektroniczna

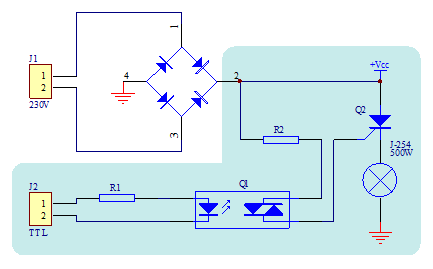

Część elektroniczną stanowi sterownik PID oparty o aplikację na komputerze PC, moduł USB oraz mikrokontroler. Po stronie urządzenia moduł USB i mikrokontroler oparto o okrojone PCB rozwiązania ICS32sx. Elektronika urządzenia to również dwa niezależne czujniki temperatury (termopara typu K) oraz 8-kanałowy układ mocy oparty o tyrystory i optotriaki włączane w zerze. W celu maksymalnego uproszczenia układu mocy wymyślono połączenie które w wersji minimalnej przedstawiono na rysunku 6.

Rys 6. Poglądowy schemat toru mocy pieca

W prototypie elementy zaznaczone niebieskim obszarem powielono 8-krotnie. Dzięki takiemu rozwiązaniu ilość elementów zredukowano do dopuszczalnego minimum. Uzyskano to dzięki jednego mostka prostowniczego oraz 8 tyrystorom. Dodatkowo zaletę takiego połączenia jest możliwość połączenia obudów tyrystorów do jednego radiatora bez konieczności separacji galwanicznej pomiędzy kanałami.

Aplikacja sterująca

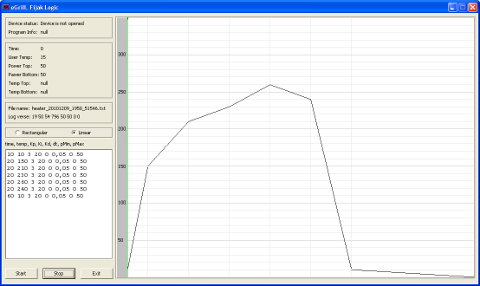

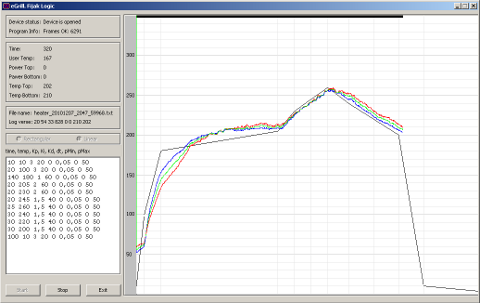

Sterowanie piecem grzewczym odbywa się za pomocą aplikacji na komputerze PC za poprzez interfejs USB. Widok aplikacji sterującej przedstawiono na rysunku 7.

Opis interfejsu użytkownika aplikacji sterujące (przedstawiono kolejne panele kontrolne):

- Status połączenia. Wyświetlany jest stan połączenia z urządzeniem wraz z aktualną informacją o ilości przesłanych ramek do urządzenia

- Bieżące wskazania. Podczas działania pieca użytkownik na bieżąco obserwuje czas trwania procesu, temperaturę zadaną, moc zadaną górnego i dolnego zespołu elementów grzejnych wyrażone w procentach mocy maksymalnej (1500W na zespół) oraz temperatury górnego i dolnego czujnika pieca

- Logowanie. Wyświetlany jest nazwa pliku logowania wraz z aktualnie zapisywanym wierszem

- Charakterystyka wejściowa. Opcja wyboru charakterystyki zadanej. Możliwe wybory to prostokątna oraz liniowa (zamieszczonym rysunku). W przypadku charakterystyki prostokątnej temperatura zadana zmienia się skokowo wraz z upływem czasu według nastaw użytkownika, dla liniowej, temperatura zadana zmienia się liniowo w taki sposób, że aktualnie zadana wartość wyliczana jest na podstawie temperatury bieżącej i następnej podanej przez użytkownika

- Parametry wejściowe. Okno wartości i parametrów zadanych. Wprowadzane wartości to czas trwania danego przedziału temperatury, wartość żądana temperatury, cztery parametry regulatora PID oraz dopuszczalne (min i max) wartości mocy jaką regulator może zadać urządzeniu. W tym przypadku jest to 0 i 50% mocy urządzenia. Dzięki takiej formie zadawania profilu grzania możliwe jest wprowadzenie bardzo dużej ilości etapów pośrednich dla pojedynczego profilu grzania i co najważniejsze, dla każdego z tych etapów można dobrać indywidualne nastawy regulatora PID, co jest wręcz niezbędne dla tak wymagającego wygrzewania jakim jest proces lutowania układów BGA

Wykonane pomiary

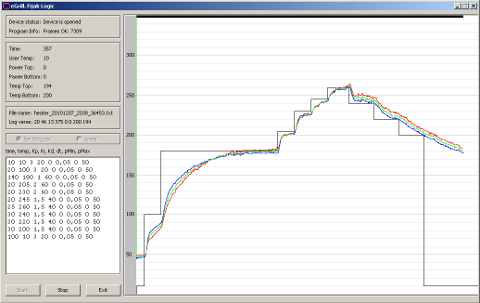

Na urządzeniu wykonano wiele testowych pomiarów z pośród których wybrano trzy przedstawione w dalszej części tego rozdziału. Przedstawione przebiegi maja na celu przybliżenie kilku podstawowych problemów związanych z konstrukcjami tego typu.

W celu dokładnego zrozumienia uzyskanych wyników konieczne jest przedstawienie testowanej konfiguracji sterownika. W tym przypadku urządzenie działa jako dwa niezależne moduły grzewcze, (górny i dolny) wyposażone we własne regulatory PID, własne czujniki temperatury i logicznie oddzielne tory zasilania. Zademonstrowany tu przebieg pomiarów jest szczególnie ciekawy, ponieważ pokazuje jak dwa niezależne tory grzewcze które wzajemnie wpływają na siebie starając się jednocześnie utrzymać żądaną temperaturę w komorze pieca

Na rysunku 8 i 9 przedstawiono dwa teoretycznie identyczne zadane profile grzania które jednak mają inny efekt końcowy. Jedyna różnica to temperatura początkowa procesu grzania. Profil został dobrany do temperatury początkowej 50 st.C tak aby możliwe było szybkie osiągnięcie przez piec gotowości do kolejnego cyklu grzania. W przypadku, gdy proces grzania rozpoczyna się w temperaturze 25 st.C widać wyraźnie, że nastawy regulatora powodują znaczące przekroczenie temperatury trzeciego etapu grzania. Efekt ten można zminimalizować poprzez dobór innych nastaw regulatora PID lub poprzez zastosowanie etapów pośrednich pomiędzy procesami.

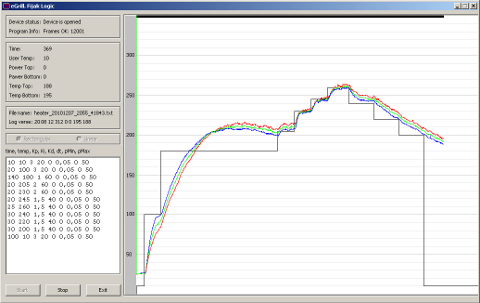

Dla tych samych nastaw, na rysunku 10, przedstawiono profil grzania dla liniowej charakterystyki wartości zadanej.

W przypadku profilu z rysunku 10 widać, że istnieje duża różnica pomiędzy sterowaniem „liniowym” a „prostokątnym” (skokowym). Po wielu próbach okazało się, że sterowanie liniowe jest lepsze do osiągnięcia płynnej zmiany temperatury, jednak to sterowanie skokowe umożliwia lepsze zrozumienie zasady działania regulatorów PID.

Podsumowanie

Jak widać przedstawiony tu prototyp to projekt stosunkowo prosty do zrealizowania. Na potrzeby prac badawczych wymagane było rozwiązanie przynajmniej trzech podstawowych problemów, które to problemy stanowiły główna cześć prac objętej projektem:

- Odporność na zakłócenia, a przede wszystkim brak zakłóceń generowanych przez to urządzenie. Odporność na czynniki zewnętrzne udało się uzyskać dość łatwo, jednak duże zapotrzebowanie na moc dyskwalifikowało rozwiązanie polegające na sterowaniu wypełnieniem zasilania. Jedne z najlepszych rezultatów uzyskano poprzez (opisując w uproszczeniu) podzielenie czasu sterowania piecem na równe 1-sekundowe odcinki czasu, w których jak łatwo jest wyliczyć, jest 100 połówek zmiennego napięcia zasilającego. Sterując odpowiednio wypełnieniem uzyskano pełną płynność zmian temperatury z jednoczesną niską emisją zakłóceń do sieci

- Różny rozkład temperatury w funkcji gradientu temperatury. Podczas gwałtownego nagrzewania różnica temperatur na różnych wysokościach wewnątrz pieca sięga bez zastosowania odpowiednich mechanizmów nawet 1,5 C/cm. Jest to widoczne na przedstawionych rysunkach 8, 9 i 10

- Problem nierównomiernego nagrzewania się elementów grzanych w zależności od współczynnika pochłaniania światła danego fragmentu grzanego/badanego elementu

Poza zrealizowanymi w projekcie celami pozostaje jeszcze uproduktowienie konstrukcji pieca. W tym przypadku do zrobienia pozostaje zrealizowanie zadań:

- Precyzyjniejszy pomiar temperatury. W celach badawczych wystarczające było zastosowanie mało dokładnych czujników temperatury. Dodatkowo, zakłócenia przenikające do obwodu pomiarowego, co jest widoczne na przebiegach, nie stanowiły problemu. W urządzeniu końcowym konieczne jest zastosowanie dużo dokładniejszego i odporniejszego na zakłócenia układu pomiarowego

- Dedykowana do pieca elektronika oparta o specjalnie zaprojektowane do warunków przemysłowych PCB

- Poprawiona konstrukcja pieca spełniająca normy bezpieczeństwa

- Pozostałe prace typu, testy, instrukcje użytkownika, atesty itd.

W przypadku chęci współpracy lub dodatkowych informacji prosimy o kontakt