Charakterystyki silnika obcowzbudnego

Do budowy maszyny kroczącej należało użyć silników o bliżej nie określonych parametrach. Jedyną znaną wartością dostępnych w dużych ilościach silników było znamionowe napięcie zasilania. Aby określić przydatność proponowanego typu silnika należało przeprowadzić szereg pomiarów na podstawie których będzie można wyznaczyć brakujące dane.

Przeprowadzając pomiary poszczególnych mocy (pobieranej, oddawanej lub traconej), prędkości obrotowej, itp., czyli ogólnie: wartości mogących być zmierzonych w zastosowanej metodzie, otrzymać można zbiór potrzebnych do dalszej analizy wyników. Po przyrównaniu uzyskanych charakterystyk do charakterystyk silników o znanych parametrach wyznaczyć już można większość brakujących niewiadomych.

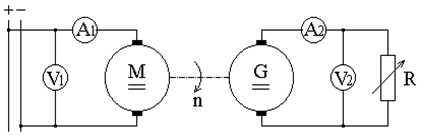

Istnieje kilka metod wykorzystywanych do tego celu. W naszym przypadku pomiaru dokonuje się za pomocą zmodyfikowanej metody bezpośredniego wyznaczania sprawności sposobem silnikowo-prądnicowym. Schemat układu pomiarowego podano na rys.7

Rys.7. Schemat układu pomiarowego do wyznaczania parametrów silnika prądu stałego wzbudzanego magnesami trwałymi

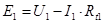

Napięcie indukowane w tworniku silnika:

Napięcie indukowane w tworniku prądnicy:

Moment elektromagnetyczny rozwijany w silniku:

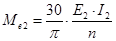

Moment elektromagnetyczny dla prądnicy:

Moment mechaniczny uzyskiwany na wale:

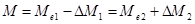

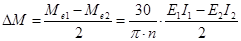

Zakładając równość strat mechanicznych ΔM1 i ΔM2 wyznaczyć można straty mechaniczne silnika:

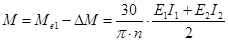

Znając straty, wyznaczyć teraz można moment mechaniczny na wale:

Z kolei moc na wale:

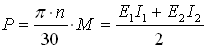

Sprawność silnika określa zależność:

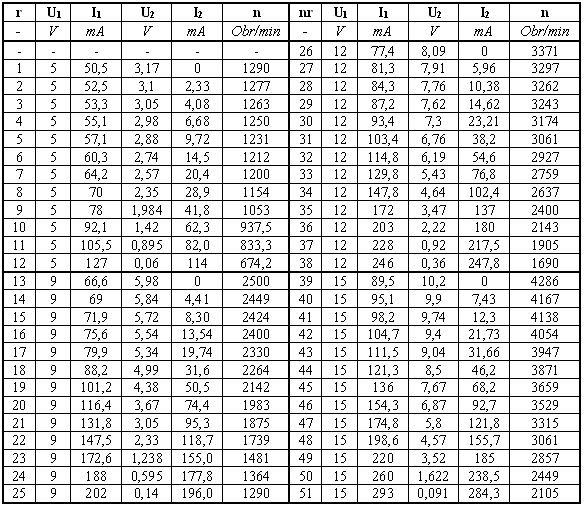

Na podstawie powyższych wzorów przeprowadzono pomiary, których wyniki zostały zamieszczone w tabeli 1

Tabela 1. Dane pomiarowe ze stanowiska do wyznaczania parametrów silnika prądu stałego wzbudzanego magnesami trwałymi

Opracowanie wyników pomiarów

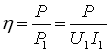

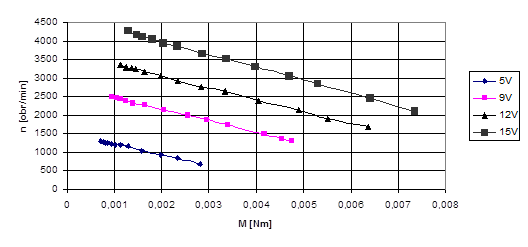

Charakterystyka mechaniczna silnika wzbudzanego magnesami trwałymi jest to zależność prędkości obrotowej od momentu, przy stałej wartości napięcia U1. Rys.8

Rys.8. Zależność prędkości obrotowej od momentu dla różnych napięć U1

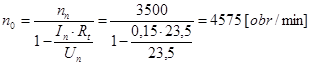

Jak widać na charakterystyce, linie są wzajemnie równoległe, więc regulacja napięcia U1 umożliwia płynną zmianę prędkości obrotowej w szerokim zakresie i przy dużej krotności regulacji. Na podstawie wykresu z rys.8 lub obliczeń wyznaczyć można prędkość biegu jałowego n0:

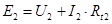

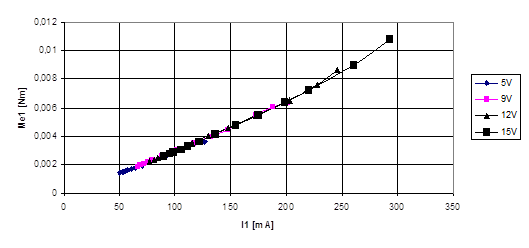

Rys.9. Zależność momentu elektromagnetycznego w funkcji prądu twornika

Charakterystyka Me1=f(I1) zamieszczona na rys.9 powinna posiadać przebieg prostoliniowy. W rzeczywistości odchyłka spowodowana jest wpływem oddziaływania twornika. W niektórych maszynach komutatorowych w celu uzyskania szczególnych właściwości przesuwa się niekiedy szczotki w różne położenia, tzn. przesuwa się o kąt beta względem osi neutralnej w kierunku fizycznej osi neutralnej (dla silnika – przeciwnie do kierunku wirowania). Wprowadza się wówczas podział uzwojenia twornika na dwie części. Jedna z nich leżąca poza kątem 2*beta wywołuje składowe pole oddziaływania twornika o osi elektrycznie prostopadłej do osi biegunów głównych i dlatego nazywamy je poprzecznym oddziaływaniem twornika. Pozostała część uzwojenia zawarta w obrębie kąta 2*beta wytwarza składowe pole oddziaływania twornika o osi pokrywającej się z osią biegunów głównych; tę składową nazywamy podłużnym oddziaływaniem twornika [4]. W naszym przypadku szczotki przesunięte są w kierunku wirowania twornika, co powoduje wraz ze wzrostem prądu I1 wzrost użytecznego strumienia magnetycznego, czyli wzrost momentu elektromagnetycznego Me1.

Straty i sprawność

Dla dużych maszyn komutatorowych straty nie przekraczają na ogół 10%. W przypadku naszego silnika, przy znamionowym momencie obciążenia, sprawność wynosi 53%, dlatego też w obliczeniach konieczne stało się uwzględnienie powstałych strat.

Ogólnie straty podzielić można na:

- mechaniczne (tarcie w łożyskach, straty wentylacyjne, tarcie szczotek o komutator)

- podstawowe w rdzeniu. Prądy wirowe i straty od histerezy

- podstawowe w uzwojeniach obwodu twornika. Straty w miedzi

- przejścia. Straty na rezystancji przejścia między szczotkami a komutatorem

- dodatkowe. Naskórkowość prądu, oddziaływanie twornika, mała liczba zębów twornika

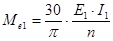

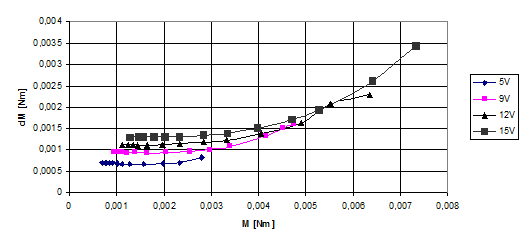

Na ogół w obliczeniach uproszczonych całkowite straty dzielimy na straty w miedzi ΔPCu oraz pozostałe straty ΔP, które po przeliczeniu na ΔM przyjmuje się jako stałe i wylicza się z wartości znamionowych. Jak pokazuje rys.10, założenie typu ΔM=const jest właściwe tylko dla momentu obciążenia nie przekraczającego momentu znamionowego Mn.

Rys.10. Zależność strat ΔM w funkcji momentu obciążenia silnika M

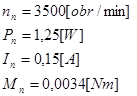

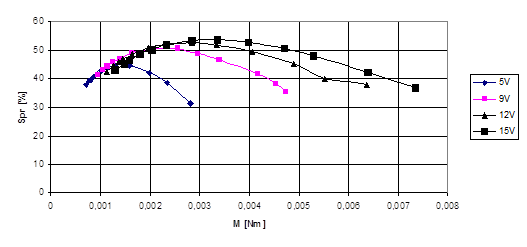

Zakładając, że maksymalna sprawność występuje zwykle przy obciążeniu nieco mniejszym od znamionowego, oraz uwzględniając otrzymane charakterystyki η=f(M) (rys.11), można przyjąć, że zastosowany silnik posiada następujące parametry:

MDH2B:

Rys.11. Sprawność silnika η w funkcji momentu obciążenia M

Symulacje komputerowe

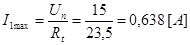

Podczas rozruchu silnika następuje gwałtowny wzrost prądu twornika, co wymusza przy większych silnikach konieczność stosowania rezystorów rozruchowych. W naszym przypadku rezystory te są zbędne, ponieważ maksymalny prąd twornika wynosi:

W celu dokładniejszego poznania właściwości ruchowych silnika przeprowadzono symulacje komputerowe dla różnych parametrów wymuszających w oparciu o opracowany specjalnie do tego zadania program symulacyjny.

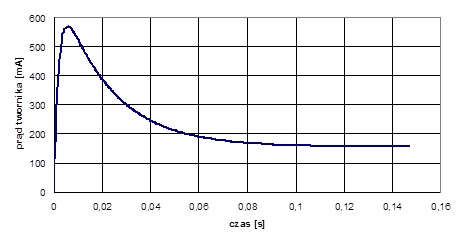

Jak pokazuje wykres uzyskany poprzez symulację komputerową, maksymalny prąd twornika wynosi 570mA, a czas trwania rozruchu wynosi ok. 0,12s. Prąd i prędkość ustalona wynoszą odpowiednio 155mA i 3465 obr/min (prędkość odczytana z innego wykresu). Niewielka niedokładność spowodowana jest głównie przyjętymi zaokrągleniami i błędami powstałymi podczas pomiarów. Maksymalna wartość prądu rozruchowego jest bezpieczna dla zastosowanych tranzystorów w opracowanym równolegle wzmacniaczu mocy.

Rys.12. Zależność prądu rozruchowego twornika w funkcji czasu dla znamionowego momentu obciążenia

Przebieg prądu i prędkości rozruchowej oraz czas rozruchu zmierzone na rzeczywistym silniku pokrywają się w przybliżeniu z danymi otrzymanymi w wyniku symulacji. Głównymi przyczynami niedokładnego pokrywania się charakterystyk rzeczywistych i otrzymanych w wyniku symulacji najprawdopodobniej są:

- nieznajomość start ΔM dla małych prędkości obrotowych

- niedokładna wartość momentu obciążenia M

Zamieszczenie wszystkich charakterystyk otrzymanych w wyniku pomiarów jak i symulacji komputerowych jest zbyteczne. W tym jednak przypadku, symulacja komputerowa jest dodatkowych źródłem informacji o poprawności zastosowanych metod pomiarowych