Parametry silnika obcowzbudnego prądu stałego

W tym artykule przedstawiona zostanie metoda wyznaczania parametrów silnika obcowzbudnego z magnesami trwałymi w przypadku gdy dysponujemy wyłącznie napięciem znamionowym silnika. Opracowana tu teoria powstała w oparciu o projekt czteronożnego robota, który wykorzystywał m.in. powszechnie dostępne silniki prądu stałego z magnesami trwałymi. Przestawione zostaną obliczenia zapotrzebowaniem na moc w odnóżu robota oraz przeprowadzone zostaną obliczenia, pomiary i symulacje związane z wyznaczaniem parametrów silnika obcowzbudnego prądu stałego. W ocenie autora szczególnie warto zapoznać się opracowaną tu metodą wyznaczania parametrów silnika, która to metoda wymaga prostego stanowiska pomiarowego, a uzyskane w niej rezultaty są więcej niż zadowalające.

Cały artykuł podzielony jest na rozdziały obejmujące:

- Teoria i wzory niezbędne do przedstawienia opracowanej tu metody wyznaczania parametrów silnika. Rozdział potrzebny aby osoby chcące w praktyce wykorzystać zdobyta tu wiedze nie musiały korzystać z innych dodatkowych źródeł wiedzy

- Praktyczne informacje o silnikach DC o trzech zębach twornika. Przestawione zostaną tylko najważniejsze informacje istotne z punktu widzenia inżyniera-projektanta

- Wzory i obliczenia związane z wyznaczaniem zapotrzebowania na moment obrotowy silnika w oparciu o projektowane odnóże robota

- Ostatni rozdział dotyczy metody wyznaczania parametrów silnika wraz wynikami przeprowadzonych pomiarów i symulacji.

Podstawowe pojęcia i parametry silnika

Wiele układów regulacyjnych wyposaża się w urządzenia napędzane przez silniki wykonawcze prądu stałego. Ich zaletą w porównaniu z innymi napędami elektrycznymi jest przede wszystkim duży zakres możliwych zmian prędkości obrotowej przy względnie małych stratach mocy i korzystnych przebiegach wytwarzanych momentów elektromagnetycznych. Napęd silnikami wykonawczymi prądu stałego jest więc tam chętnie stosowany, gdzie wymagane są głębokie zakresy zmian prędkości obrotowych i mogą występować udarowe obciążenia na wale.

Regulację prędkości obrotowej silników prądu stałego można przeprowadzić różnie, przy czym dobór i ocena sposobu regulacji zależy od takich wskaźników, jak: stosunek maksymalnej prędkości obrotowej do minimalnej, przy stałej wartości momentu obrotowego, płynność regulacji, ekonomiczność regulacji, czy też szybkość działania układu.

Z różnych możliwych rozwiązań zasilania obwodów wzbudzenia silników prądu stałego znalazły zastosowanie do urządzeń wykonawczych przede wszystkim silniki prądu stałego obcowzbudne albo ze stałym wzbudzeniem i regulowanym napięciem twornika (sterowanie twornikowe) albo ze stałym napięciem twornika i regulowanym napięciem wzbudzającym (sterowanie biegunowe).

Pracę obcowzbudnego silnika wykonawczego prądu stałego w stanie ustalonym charakteryzują: napięcie zasilania twornika Ut, moment elektromagnetyczny rozwijany Me i prąd obciążenia obwodu twornika It zależny od momentu, prąd obwodu wzbudzenia Iw, oraz prędkość obrotowa ω [1].

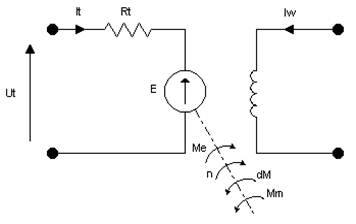

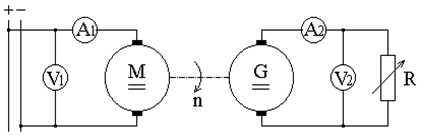

W celu wyznaczenia parametrów zastosowanego silnika (rys. 1) oraz kładąc nacisk w wykonywanej pracy na problem zsynchronizowanego sterowania silnikami w konkretnym przykładzie, posłużymy się następującymi zależnościami:

Rys. 1. Uproszczony schemat silnika obcowzbudnego.

Moment mechaniczny przy znanej mocy Pm i prędkości obrotowej wału n:

Prędkość obrotowa wyrażona w obr/min, a prędkość obrotowa wyrażona w rad/sek:

Napięcie indukowane w tworniku:

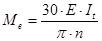

Moment elektromagnetyczny obrotowy:

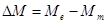

Straty mechaniczne silnika przy danym momencie obciążenia Mm i danym Me:

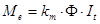

Wiadomo również, że dla stałego strumienia wzbudzenia:

Z powyższego wzoru wynika proporcja:

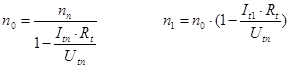

Wyznaczając dodatkowo prędkość biegu jałowego i prędkość szukaną dla podanej wartości prądu twornika:

możemy określić wszystkie zależności potrzebne do dalszych obliczeń.

Mikrosilniki o trzech zębach twornika

Obecnie większość mikromaszyn elektrycznych buduje się z magnesami trwałymi. Rewolucja w konstrukcji mikromaszyn dokonała się pod koniec lat 60 i w latach 70 za sprawą magnesów ferrytowych. Silniki z magnesami trwałymi pozwoliły kilkakrotnie zmniejszyć masę układów napędowych, obniżyć koszty produkcji oraz kilkakrotnie zwiększyć sprawność znamionową (ok.50%) w sprzęcie powszechnego użytku (suszarki, audio-wideo).

Mikrosilniki o trzech zębach wirnika są budowane jako maszyny prądu stałego z komutatorem mechanicznym o trzech działkach bądź z komutatorem elektronicznym. Maszyny te są zwykle wzbudzane magnesem trwałym ferrytowym. Osie symetrii wycinków komutatora pokrywają się z osiami biegunów. Uzwojenie wirnika jest zasilane za pośrednictwem komutatora i dwóch szczotek przesuniętych względem siebie o 180 stopni. Szczotki są umieszczone w strefie neutralnej magnesu. Komutatory silników tej odmiany są wykonywane w postaci cylindrów, lub w postaci tarcz.

Uzwojenia (połączone w trójkąt lub w gwiazdę) umieszczone na biegunach są zasilane prądem o kierunku zależnym od tego, z którą szczotką styka się wycinek komutatora. W przypadku uzwojeń połączonych w gwiazdę, w pewnych położeniach wirnika dwa uzwojenia zwarte szczotką (połączone równolegle) są połączone szeregowo z trzecim uzwojeniem lub przy innym ustawieniu wirnika dwa uzwojenia są połączone szeregowo, a trzecie pozostaje odłączone. W związku ze zmianą kierunku prądu w uzwojeniach zmienia się biegunowość biegunów wydatnych, a w wyniku zmian połączeń zmienia się wartość prądu płynącego w uzwojeniach. Wskutek okresowych zmian prądu spowodowanych zmianami położenia wirnika, siły oddziałujące na każdy z biegunów będą miały ten sam kierunek.

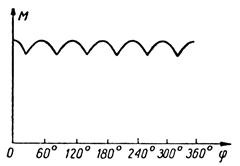

Okresowe zmiany prądu powodują jednakże oscylację momentu. Niesymetryczne rozmieszczenie biegunów również powoduje w pewnych okolicznościach powstawanie dodatkowego momentu hamującego. Moment ten jest wynikiem tzw. przyklejenia magnetycznego biegunów i zależy głównie od rozkładu pola magnetycznego w szczelinie powietrznej. Przebieg momentu obrotowego silnika z magnesem pierścieniowym o trzech biegunach wydatnych jest przedstawiony na rys. 2.

Rys. 2. Pulsacja momentu silnika o trzech biegunach na wirniku [2]

W celu zmniejszenia skutków zjawiska przyklejenia magnetycznego, mającego ujemny wpływ nie tylko na stopień równomierności pracy silnika (a więc i głośność pracy), lecz również i na jego rozruch, stosuje się odpowiedni rodzaj magnesowania magnesu. Moment obrotowy silnika o odpowiednio namagnesowanym magnesie jest około 15% większy niż w przypadku pola o przebiegu sinusoidalnym, uzyskiwanego przy magnesowaniu w polu jednorodnym.

Jak już wspomniano, uzwojenie silnika może być połączone w trójkąt lub w gwiazdę. Jak wynika z obliczeń przeprowadzonych w [3] silniki z uzwojeniem połączonym w gwiazdę mają większą sprawność. Natomiast w praktyce częściej jest stosowany układ połączenia uzwojenia w trójkąt. Wynika to stąd, że przebieg prądu w uzwojeniu trójkątnym ma mniejsze wahania, co ułatwia komutację i zmniejsza zakłócenia radioelektryczne bardzo niepożądane w zastosowanej konstrukcji [2],[3].

Dobór silnika elektrycznego

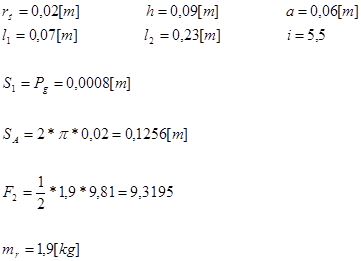

Podczas pierwszej fazy projektowania odnóża należało powiązać, przynajmniej luźnymi zależnościami takie zmienne jak: długości ramion odnóża, skok gwintu przekładni śrubowej, przełożenie przekładni pasowej, masę całej konstrukcji, straty mechaniczne, itp. Po dokładnej analizie możliwych rozwiązań, dostępnych materiałów i technologii wytwarzania powstały pierwsze rzeczywiste modele. Następnie po przeprowadzeniu wielu prób powstała konstrukcja, której uproszczony schemat przedstawiono na rys.3 i rys.4.

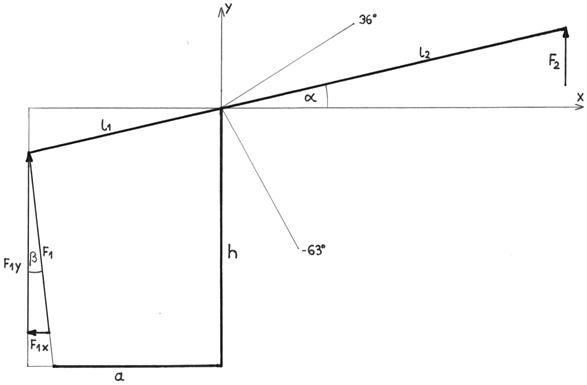

Rys.3. Uproszczony schemat mechanizmu dźwignicowego odnóża

Gdzie β jest kątem pomiędzy osią siłownika a osią y, F1 jest siłą wywoływaną przez siłownik, F2 to reakcja podłoża, wartości: h,a,l1, l2 są wymiarami odzwierciedlającymi rzeczywisty obiekt, a wartości -63˚ i 36˚ wyznaczają zakres ruchu odnóża

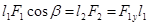

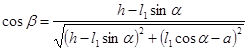

Wyznaczenie siły F1 sprowadza się do rozwiązania równania opartego na równości momentów wywołanych przez tę siłę i siłę F2:

Z rys.3 wyznaczamy cosβ:

Znając maksymalną wartość siły F2 , która wynosi:

gdzie mr jest masą całej maszyny kroczącej, a współczynnik 0,5 jest wartością określającą jaka maksymalna część całkowitej masy robota może (podczas normalnej pracy) obciążyć pojedyncze odnóże.

Możemy teraz wyznaczyć wartość siły F1:

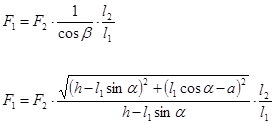

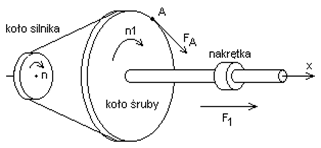

Znając już wartość siły F1, możemy opierając się na rys.4 wyznaczyć minimalny moment jaki musi rozwijać silnik.

Rys.4, Uproszczony schemat mechanizmu siłownika

Jak wiadomo, podczas pełnego obrotu koła pasowego śruby, punkt A przebywa drogę SA równą:

gdzie rś jest promieniem koła pasowego śruby.

W tym samym czasie nakrętka przebywa wzdłuż osi x drogę S1 równą skokowi gwintu Pg.

Zakładając równość pracy wykonanej przez punkt A przebywający drogę SA pod wpływem działania siły FA oraz pracy wykonanej przez nakrętkę przebywającą drogę S1 pod wpływem działania siły F1 otrzymujemy wzór:

Wiadomo również, że moment MA powstały na kole pasowym śruby równy jest:

gdzie: M jest momentem rozwijanym przez silnik, a „i” jest przełożeniem przekładni pasowej.

Do powyższego wzoru, podstawiając:

Wyprowadzamy wzór na siłę FA:

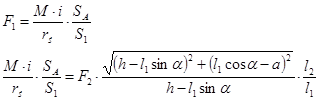

Szukając zależności pomiędzy siłą F2 ,a momentem silnika M, przyrównując otrzymane równania, dochodzimy do następujących wzorów:

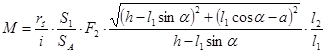

Ostatecznie więc, szukana zależność momentu silnika M w funkcji siły F2 przyjmuje postać:

Podstawiając wartości liczbowe:

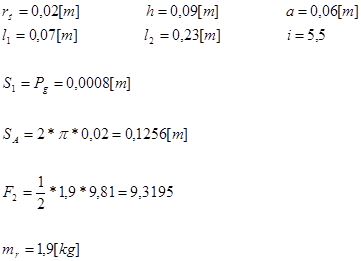

otrzymujemy wykres:

Rys.5. Zależność określająca wartość momentu użytecznego silnika potrzebnego do zrównoważenia siły F2 w funkcji kąta wychylenia odnóża α.

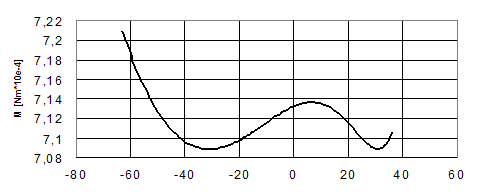

Jak widać na rys.5, uzyskaliśmy zależność M=f(α). W celu dobrania silnika należy wyznaczyć maksymalną wartość momentu silnika Mmax dla przedziału kąta α (-63˚ , 36˚). Odczytując z wykresu:

W obliczeniach pominęliśmy straty, które w tego typu konstrukcjach (dużo przekładni, małe wymiary) osiągają znaczące wartości, a dodatkowo są silnie zależne od siły obciążającej. W praktyce zastosowano silnik o Mn=0,0034 [Nm], który posiada moment użyteczny aż 4,7 razy większy niż moment Mmax potrzebny do poruszania maszyną kroczącą (bez uwzględnienia strat). Jak wykazały próby z obciążonym odnóżem, w układzie występują straty powodujące niekiedy pracę silnika przy jego znamionowym lub nawet większym od znamionowego momencie. Przyczyną tego są głównie straty mechaniczne siłownika. Problem ten wyeliminować można stosując większe przełożenie przekładni lub poprzez zastosowanie śruby o mniejszym skoku (tracimy na prędkości) lub poprzez zastosowanie mocniejszego silnika (dużo większa cena). Uwzględniając wszystkie aspekty tego problemu, stwierdzono, że kosztem krótszej żywotności silnika, najlepszym rozwiązaniem będzie pozostawienie pierwotnej konfiguracji poszczególnych parametrów odnóża.

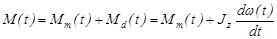

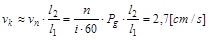

Jak wiadomo, moment elektromagnetyczny jest sumą momentu statycznego Mm oraz dynamicznego Md.

Podstawiając wartości liczbowe:

Jednak w naszych obliczeniach pominięto moment dynamiczny silnika. Powodem tego jest mały zastępczy moment bezwładności układu sprowadzony na wał silnika. Czyli udział momentu dynamicznego w tego typie konstrukcji maszyny kroczącej w jest pomijalnie mały. Jedyny czynnik zależny od moment bezwładności, a mogący mieć wpływ na poprawną pracę całego układu pojawia się podczas odłączenia silnika. Wtedy to zgromadzona w wirującej masie energia, powoduje lekkie przemieszczenie się odnóża ponad założoną wartość.

Przy doborze silnika należy również uwzględnić jego prędkość obrotową. Podczas projektowania maszyny kroczącej, wyznaczono prędkość maksymalną i minimalną z jaką może poruszać się odnóże (1..10 cm/s). Następnie podczas przeprowadzanego powyżej doboru silnika, sprawdzano czy przyjęte parametry mechanizmu odnóża, wymuszają prędkość mieszczącą się w przyjętym przedziale. Dla tak dobranych parametrów, prędkość odnóża względem podłoża dla kąta α=0˚ jest w przybliżeniu równa:

gdzie: vn jest prędkością nakrętki, a „n” jest prędkością obrotową silnika [obr/min].

Jak widać, prędkość ta mieści się w założonym przedziale, a przeprowadzanie dokładniejszych obliczeń prędkości jest zbyteczne.

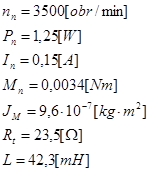

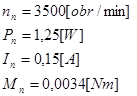

Po przeprowadzonej analizie dobieram silnik typu MDH2B prądu stałego, wzbudzany magnesami trwałymi o następujących parametrach :

Trzeba tu zaznaczyć, że podane parametry uzyskano na podstawie prób przeprowadzonych w dalszej części artykułu.

Uogólniając temat doboru silnika, problem ten można rozwiązać na dwa sposoby:

- dokładny. Jest to dokładne wyznaczenie wszelkich strat występujących w silniku, w przekładniach (śrubowej, pasowej oraz dźwignicowej), na łączeniach elementów ruchomych. Wiąże się to również z uwzględnieniem niedokładności wykonania poszczególnych odnóży, ich siłowników, rozrzutu parametrów wzmacniacza mocy i zasilacza. Następstwem tego jest przeprowadzenie ogromnej ilości obliczeń, które być może przyniosą pożądany efekt, ale spowodują znaczne wydłużenie się czasu poświęconego doborowi silnika.

- praktyczny Oparty bardziej niż poprzedni na doświadczeniu projektanta, pomijający dokładną analizę strat, ale uwzględniający je podczas testowania rzeczywistych modeli oraz wykorzystujący tylko podstawowe charakterystyki silnika, powoduje, że sposób ten jest prostszy i zajmuje mniej czasu, ale nie nadaje się do zbytnio do konstruowania zaawansowanych urządzeń.

Moment bezwładności wirnika silnika

Znane są różne odmiany pomiaru momentu bezwładności wirnika silnika. Najczęściej stosowane to:

- metoda drgań skrętnych (wirniki małej mocy)

- metoda wahadła

- metoda drgań wahadłowych (nie wymaga wymontowania wirnika)

Pomimo dobrze nadającej się do tego przypadku metody drgań skrętnych, zastosowano metodę opartą na fizyce równi pochyłej.

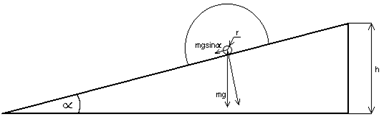

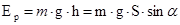

Z równi pochyłej (rys.6) o kącie nachylenia alfa do poziomu stacza się podparty na wale wirnik o promieniu r i masie m. W czasie t przebywa drogę S. Znając masę wirnika, czas, drogę i kąt alfa wyznaczyć można moment bezwładności wirnika na podstawie następujących zależności:

Rys.6. Schemat stanowiska pomiarowego do wyznaczania momentu bezwładności wirnika.

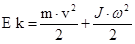

Energia kinetyczna wirnika w najniższym położeniu równa jest energii potencjalnej dla maksymalnego wzniesienia, dla zerowych warunków początkowych:

Wiadomo również że energia potencjalna:

Energia kinetyczna dla układu wynosi:

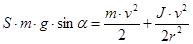

Uwzględniając że:

Po przyrównaniu energii kinetycznej i potencjalnej:

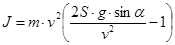

Interesuje nas moment bezwładności:

Uwzględniając:

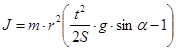

Otrzymujemy ostatecznie:

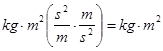

Sprawdzamy jednostki:

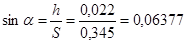

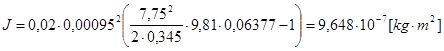

Po przeprowadzeniu pomiarów uzyskano następujące wyniki:

Różnica wysokości: h = 0,052 * 0,03 = 0,022 [m]

Droga przebyta przez wirnik: S = 0,345 [m]

Po uśrednieniu 10 pomiarów: t = 7,75 [s]

Masa wirnika: m = 0,02 [kg]

Promień wirnika: r = 0,00095 [m]

Możemy teraz policzyć:

Podstawiając otrzymane dane otrzymujemy wartość momentu bezwładności wirnika silnika :

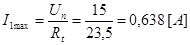

Rezystancja i indukcyjność wirnika

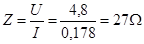

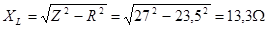

Wirnik badanego silnika posiada 3 uzwojenia połączone w trójkąt. W wyniku pomiarów omomierzem wartość rezystancji wirnika wynosi R=23,5Ω. Rozbieżność rezystancji poszczególnych uzwojeń w wirniku jest mniejsza niż 1%.

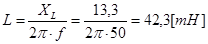

Indukcyjność wyznaczamy na podstawie pomiaru metodą techniczną impedancji uzwojenia wirnika. Dla 50 Hz uzyskano średnio U = 4,8V I = 0,178A

Reaktancję indukcyjną obliczam ze wzoru:

Indukcyjność wirnika silnika wynosi:

Charakterystyki silnika obcowzbudnego

Do budowy maszyny kroczącej należało użyć silników o bliżej nie określonych parametrach. Jedyną znaną wartością dostępnych w dużych ilościach silników było znamionowe napięcie zasilania. Aby określić przydatność proponowanego typu silnika należało przeprowadzić szereg pomiarów na podstawie których będzie można wyznaczyć brakujące dane.

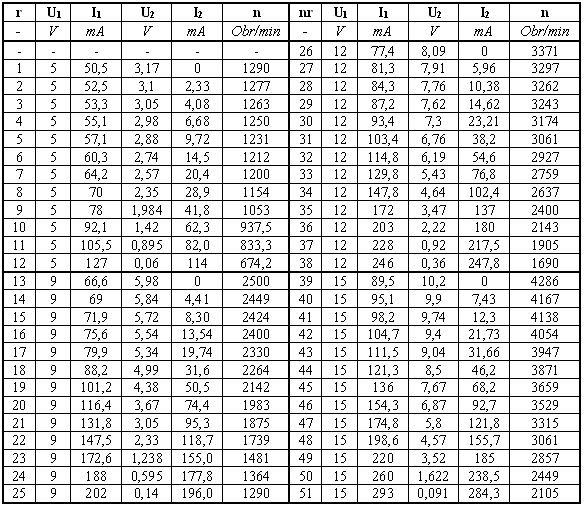

Przeprowadzając pomiary poszczególnych mocy (pobieranej, oddawanej lub traconej), prędkości obrotowej, itp., czyli ogólnie: wartości mogących być zmierzonych w zastosowanej metodzie, otrzymać można zbiór potrzebnych do dalszej analizy wyników. Po przyrównaniu uzyskanych charakterystyk do charakterystyk silników o znanych parametrach wyznaczyć już można większość brakujących niewiadomych.

Istnieje kilka metod wykorzystywanych do tego celu. W naszym przypadku pomiaru dokonuje się za pomocą zmodyfikowanej metody bezpośredniego wyznaczania sprawności sposobem silnikowo-prądnicowym. Schemat układu pomiarowego podano na rys.7

Rys.7. Schemat układu pomiarowego do wyznaczania parametrów silnika prądu stałego wzbudzanego magnesami trwałymi

Napięcie indukowane w tworniku silnika:

Napięcie indukowane w tworniku prądnicy:

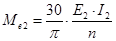

Moment elektromagnetyczny rozwijany w silniku:

Moment elektromagnetyczny dla prądnicy:

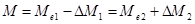

Moment mechaniczny uzyskiwany na wale:

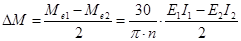

Zakładając równość strat mechanicznych ΔM1 i ΔM2 wyznaczyć można straty mechaniczne silnika:

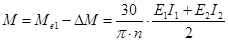

Znając straty, wyznaczyć teraz można moment mechaniczny na wale:

Z kolei moc na wale:

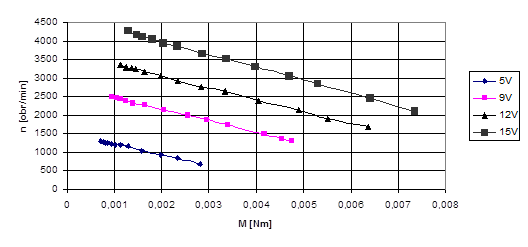

Sprawność silnika określa zależność:

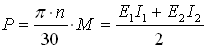

Na podstawie powyższych wzorów przeprowadzono pomiary, których wyniki zostały zamieszczone w tabeli 1

Tabela 1. Dane pomiarowe ze stanowiska do wyznaczania parametrów silnika prądu stałego wzbudzanego magnesami trwałymi

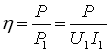

Opracowanie wyników pomiarów

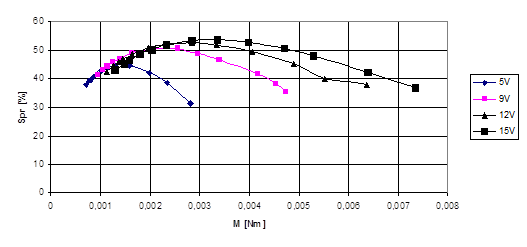

Charakterystyka mechaniczna silnika wzbudzanego magnesami trwałymi jest to zależność prędkości obrotowej od momentu, przy stałej wartości napięcia U1. Rys.8

Rys.8. Zależność prędkości obrotowej od momentu dla różnych napięć U1

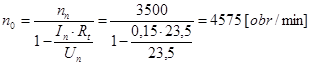

Jak widać na charakterystyce, linie są wzajemnie równoległe, więc regulacja napięcia U1 umożliwia płynną zmianę prędkości obrotowej w szerokim zakresie i przy dużej krotności regulacji. Na podstawie wykresu z rys.8 lub obliczeń wyznaczyć można prędkość biegu jałowego n0:

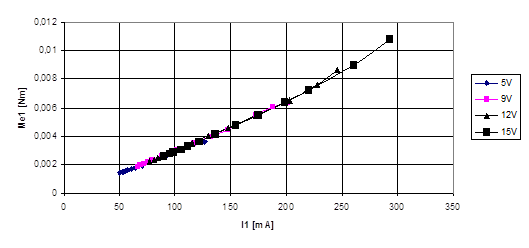

Rys.9. Zależność momentu elektromagnetycznego w funkcji prądu twornika

Charakterystyka Me1=f(I1) zamieszczona na rys.9 powinna posiadać przebieg prostoliniowy. W rzeczywistości odchyłka spowodowana jest wpływem oddziaływania twornika. W niektórych maszynach komutatorowych w celu uzyskania szczególnych właściwości przesuwa się niekiedy szczotki w różne położenia, tzn. przesuwa się o kąt beta względem osi neutralnej w kierunku fizycznej osi neutralnej (dla silnika – przeciwnie do kierunku wirowania). Wprowadza się wówczas podział uzwojenia twornika na dwie części. Jedna z nich leżąca poza kątem 2*beta wywołuje składowe pole oddziaływania twornika o osi elektrycznie prostopadłej do osi biegunów głównych i dlatego nazywamy je poprzecznym oddziaływaniem twornika. Pozostała część uzwojenia zawarta w obrębie kąta 2*beta wytwarza składowe pole oddziaływania twornika o osi pokrywającej się z osią biegunów głównych; tę składową nazywamy podłużnym oddziaływaniem twornika [4]. W naszym przypadku szczotki przesunięte są w kierunku wirowania twornika, co powoduje wraz ze wzrostem prądu I1 wzrost użytecznego strumienia magnetycznego, czyli wzrost momentu elektromagnetycznego Me1.

Straty i sprawność

Dla dużych maszyn komutatorowych straty nie przekraczają na ogół 10%. W przypadku naszego silnika, przy znamionowym momencie obciążenia, sprawność wynosi 53%, dlatego też w obliczeniach konieczne stało się uwzględnienie powstałych strat.

Ogólnie straty podzielić można na:

- mechaniczne (tarcie w łożyskach, straty wentylacyjne, tarcie szczotek o komutator)

- podstawowe w rdzeniu. Prądy wirowe i straty od histerezy

- podstawowe w uzwojeniach obwodu twornika. Straty w miedzi

- przejścia. Straty na rezystancji przejścia między szczotkami a komutatorem

- dodatkowe. Naskórkowość prądu, oddziaływanie twornika, mała liczba zębów twornika

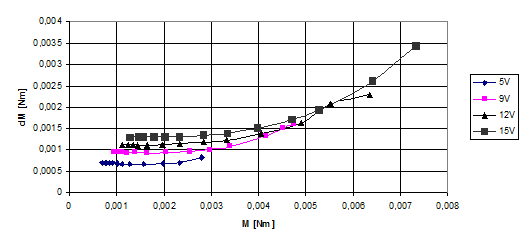

Na ogół w obliczeniach uproszczonych całkowite straty dzielimy na straty w miedzi ΔPCu oraz pozostałe straty ΔP, które po przeliczeniu na ΔM przyjmuje się jako stałe i wylicza się z wartości znamionowych. Jak pokazuje rys.10, założenie typu ΔM=const jest właściwe tylko dla momentu obciążenia nie przekraczającego momentu znamionowego Mn.

Rys.10. Zależność strat ΔM w funkcji momentu obciążenia silnika M

Zakładając, że maksymalna sprawność występuje zwykle przy obciążeniu nieco mniejszym od znamionowego, oraz uwzględniając otrzymane charakterystyki η=f(M) (rys.11), można przyjąć, że zastosowany silnik posiada następujące parametry:

MDH2B:

Rys.11. Sprawność silnika η w funkcji momentu obciążenia M

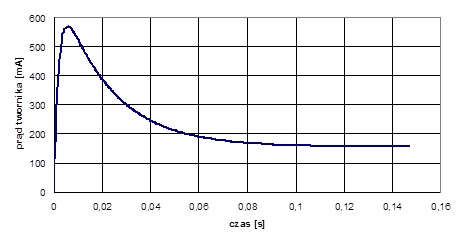

Symulacje komputerowe

Podczas rozruchu silnika następuje gwałtowny wzrost prądu twornika, co wymusza przy większych silnikach konieczność stosowania rezystorów rozruchowych. W naszym przypadku rezystory te są zbędne, ponieważ maksymalny prąd twornika wynosi:

W celu dokładniejszego poznania właściwości ruchowych silnika przeprowadzono symulacje komputerowe dla różnych parametrów wymuszających w oparciu o opracowany specjalnie do tego zadania program symulacyjny.

Jak pokazuje wykres uzyskany poprzez symulację komputerową, maksymalny prąd twornika wynosi 570mA, a czas trwania rozruchu wynosi ok. 0,12s. Prąd i prędkość ustalona wynoszą odpowiednio 155mA i 3465 obr/min (prędkość odczytana z innego wykresu). Niewielka niedokładność spowodowana jest głównie przyjętymi zaokrągleniami i błędami powstałymi podczas pomiarów. Maksymalna wartość prądu rozruchowego jest bezpieczna dla zastosowanych tranzystorów w opracowanym równolegle wzmacniaczu mocy.

Rys.12. Zależność prądu rozruchowego twornika w funkcji czasu dla znamionowego momentu obciążenia

Przebieg prądu i prędkości rozruchowej oraz czas rozruchu zmierzone na rzeczywistym silniku pokrywają się w przybliżeniu z danymi otrzymanymi w wyniku symulacji. Głównymi przyczynami niedokładnego pokrywania się charakterystyk rzeczywistych i otrzymanych w wyniku symulacji najprawdopodobniej są:

- nieznajomość start ΔM dla małych prędkości obrotowych

- niedokładna wartość momentu obciążenia M

Zamieszczenie wszystkich charakterystyk otrzymanych w wyniku pomiarów jak i symulacji komputerowych jest zbyteczne. W tym jednak przypadku, symulacja komputerowa jest dodatkowych źródłem informacji o poprawności zastosowanych metod pomiarowych

Podsumowanie i literatura

Projekt czteronożnej maszyny kroczącej został wykonany jako prototyp. Obok przedstawionych tu obliczeń dla ramienia robota oraz parametrów silnika wykonano obliczenia dla reszty modułów użytych w projekcie. Projekt dodatkowo wyposażony został w program sterujący zarządzający chodem maszyny z poziomu komputera PC.

Pozycje wykorzystane bezpośrednio do opracowania treści artykułu:

- [1] Kowalowski H.: Maszyny i napęd elektryczny. PWN 1975

- [2] Sochocki R., Życki Z.: Maszyny elektryczne małej mocy. Maszyny powszechnego zastosowania. WNT 1978

- [3] Glinka T.: Mikromaszyny elektryczne wzbudzane magnesami trwałymi. Wydawnictwo Politechniki Śląskiej. Gliwice 1995

- [4] Plamitzer A.: Maszyny elektryczne. WNT W-wa 1982

Pozycje wykorzystane jako dodatkowe źródła informacji:

- [5] Morecki A., Ekiel J., Fidelus K.: Cybernetyczne systemy ruchu kończyn zwierząt i robotów. Warszawa, PWN 1984

- [6] Morecki A., Knapczyk J. (red).: Podstawy robotyki. Teoria i elementy manipulatorów i robotów. WNT 1999

- [7] Zielińska T.: Modelowanie chodu czteronożnej maszyny kroczącej. Rozprawa doktorska, Politechnika Warszawska 1986.

- [8] Inter. Encyclopedia of Robotics: Applications and Automation. Vol. 1, Ed. By R. C. Dorf, Willey 1988

- [9] Praca zbiorowa: Mały poradnik mechanika, Tom 1. WNT W-wa 1984

- [10] Morecki A. (red): Podstawowe Problemy Współczesnej Techniki. Vol. XXV, Robotyka. PWN, Warszawa 1987

- [11] Emura T. Arakava A.: A Study on Walking Robots Controlled with Attiude Sensors. Advanced Robotics, 1989. Ed. K. J. Waldron, Springer-Verlag 1989

- [12] Hirose S., Umetani Y.: Some Considerations on a terrain Vehicle. Proc. Of the 3rd Symposium on Theory and Practice of Robots and manipulators. Ed. By A.Morecki, G.Bianchi, K.Kędzior, PWN – Elsevier Scientific Publishing Company, 1980

- [13] Reibert M. H.: Legged robots. Communication of the ACM, 1986,Vol. 20, No 6, s.499-514

- [14] Ochocimski D. E.,Golubiev Ju. T.: Mechanika i upravienije dvizenja awtomaticeskogo sagajuscevo apparata. Moskva, „Nauka” 1984

- [15] Leyko J.: Mechanika ogólna, Tom 1. PWN W-wa 1976

- [16] Tunia H., Każmierkowski M.:Automatyka napędu przekształtnikowego

Autorem artykułu jest mgr inż. Krzysztof Fijak